Produkte

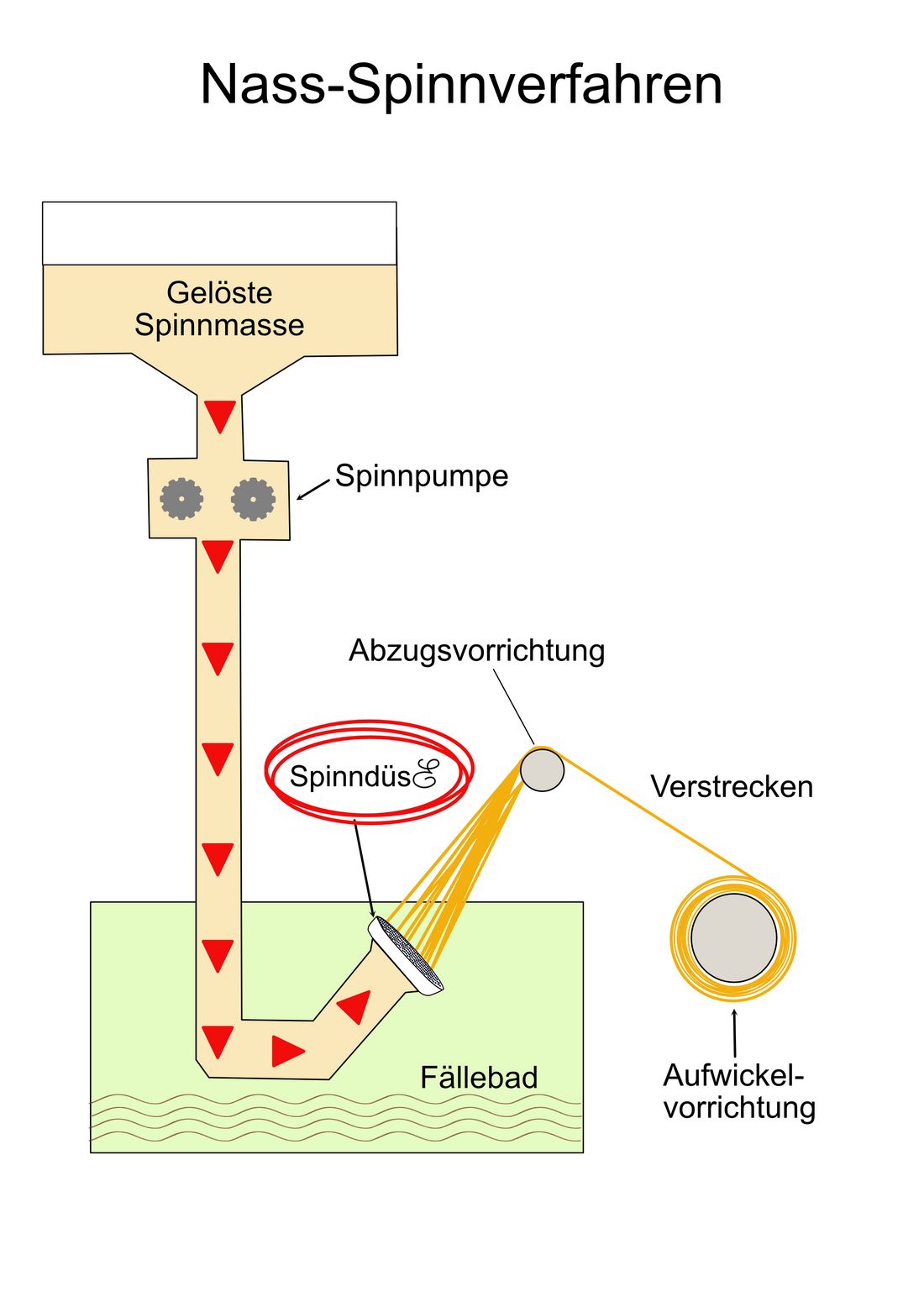

Es gibt unterschiedliche Spinnverfahren, je nachdem welche Art von Fasern erzeugt werden sollen. Für die Herstellung von Viskose wird auf das Nassspinnverfahren gesetzt. Unsere Spinndüsen sind auch speziell für das Nassspinnverfahren konzipiert.

Wir produzieren Spinndüsen, die zur Herstellung von Chemiefasern benötigt werden. Der große Vorteil bei Chemiefasern ist, dass die Eigenschaften frei wählbar sind, da sie von Menschen aufgebaut und angefertigt werden. Dadurch können die Fasern den Anforderungen des Kunden angepasst werden und sind Im Gegensatz zu Naturfasern vielfältig einsetzbar.

Das deutlich umweltfreundlichere Spinnverfahren erfolgt mit zellulosischen Chemiefasern. Der Hauptbestandteil der Faser ist dabei Zellulose. Es handelt sich dabei um eine organische Verbindung, die durch Photosynthese entsteht.

Alkalisierung

Um die Spinnmasse für das Viskose-Spinnverfahren herzustellen, muss nun eine zähflüssige Konsistenz, ähnlich der von Honig, gewonnen werden. Dazu werden Zellstoffplatten in einer Natronlauge aufgeweicht. Diesen Prozess nennt man Mercerisation oder Alkalisierung. Aus der daraus entstehenden Alkalicellulose wird die Flüssigkeit gepresst und danach zerfasert.

Vorreife

Nun werden die zerkleinerten Faserpartikel in Behältern gelagert, wobei die Temperatur und Luftfeuchtigkeit konstant gehalten wird. Dieser Prozess vor dem Spinnverfahren wird auch als Vorreife bezeichnet. Anschließend wird die vorgereifte Masse in Schwefelkohlenstoff gelöst. Daraus entsteht eine viskose Lösung, die Spinnmasse oder Viskose, die in 2 oder 3 Durchgängen filtriert wird, um Verunreinigungen oder ungelöste zu große Teilchen aus der Masse zu entfernen, die die Spinndüsenlöcher sonst verstopfen könnten. Auch wohlmögliche Luftbläschen werden entfernt, da sonst die Filamentbildung gefährdet werden könnte.

Nachreife

Bevor das eigentliche Spinnverfahren passiert, ist der letzte Stufe die Nachreife der Viskose. Über einen längeren Zeitraum hinweg, muss die Masse nun wieder in speziellen Behältern aufbewahrt werden. Von außen zugefügte Bewegungsmaßnahmen sollen dazu führen, dass die Masse durchmischt wird und eine gewisse Gleichmäßigkeit erhält. Die fertige Spinnlösung wird meist nochmals filtriert und entlüftet bevor sie über eine Rohrleitung in den Spinnkessel geleitet wird.

Weiters wird die Masse mittels Zahnradpumpen in ein Rohr gepresst dessen Ausgang mit der von uns produzierten Spinndüse versehen ist. Je nach Anwendung oder Gebrauch des Kunden besteht die Spinndüse aus einer unterschiedlichen Anzahl und Größe an Löchern. Je mehr und kleinere Löcher die Spinndüse hat, desto dünner wird die erzeugte Faser. Abhängig von der Anzahl der Düsenöffnungen entsteht bei einem einzigen Loch ein sogenanntes Monofilament und bei mehreren Löchern ein Multifilamentgarn.

Nassspinnen

Nachdem die Masse durch die Spinndüse gepresst wurde, landen die Fasern in ein Fällebad. Dieser Prozess wird auch als Nassspinnen bezeichnet.

Das Spinnbad besteht aus einer Art Schwefelsäure und einem Gemisch aus Natriumsulfat und Zinksulfat. Die eingeweichten Filamente sind nun weich und formbar. Die Viskosefasern werden nach dem Fällebad sofort verstreckt, damit sie möglichst lang und gleichmäßig dick/dünn werden.

Der Umweltschutz sieht vor, die Spinnbäder zu regenerieren, um das Kohlendioxid sowie den Schwefelwasserstoff zu entfernen. Doch nicht nur das Spinnbad, sondern auch die Filamente müssen gewaschen werden, um die Reste der Schwefelsäure zu entfernen, da diese eine zerstörende Wirkung auf die trockenen Zellulosefasern hat. Aufgrund des Schwefels setzt sich eine gelbliche Farbe an der Filamentoberfläche ab. Nach der Wäsche mit heißem Wasser wird zwar ein Großteil der Verfärbung entfernt, ein optimaler Weißgrad kann allerdings nur mithilfe eines chlorfreien Bleichungsmittel erzielt werden. Eine anschließende Nachbehandlung, dem sogenannten Avivieren, mit einer ölhaltigen Substanz führt dazu, dass die Fasern gleitfähiger und geschmeidiger werden. Deshalb nennt man diesen Vorgang des Spinnverfahrens auch Seidenveredelung.

Danach werden die nassen Fasern getrocknet.

Je nach Anwendung und Gebrauch kann die Länge des Garns festgelegt werden. Hier gibt es die Möglichkeit ein Filamentgarn oder ein Spinnfasergarn zu erzeugen. Das Filamentgarn besteht aus endlosen Fäden, die auf einer Spule aufgewickelt werden. Das Spinnfasergarn hingegen wird zu tausenden Filamenten als Kabel zusammengefasst und dann zu kurzen Spinnfasern zerschnitten.

Für die Viskose Herstellung haben sich zwei gängige Spinnverfahren etabliert - das klassische und das NMO Verfahren. Wir produzieren die Spinndüsen für beide Produktionsverfahren.

Klassisches Spinnverfahren

Bei dem klassischen Nassspinnverfahren wird die Zellulose in Chemikalien und Lösemittel aufgelöst und anschließend durch die Spinndüse gepresst. Die Spinndüse besteht aus tausenden, kleinen Löchern, deren Herstellung nur mit Hochpräzisionsmaschinen möglich ist. Da beim Produktionsprozess die Faser mit Chemikalien behandelt wird, zählt Viskose zur großen Gruppe der Kunstfaser obwohl die Faser selbst ein reines Naturprodukt ist.

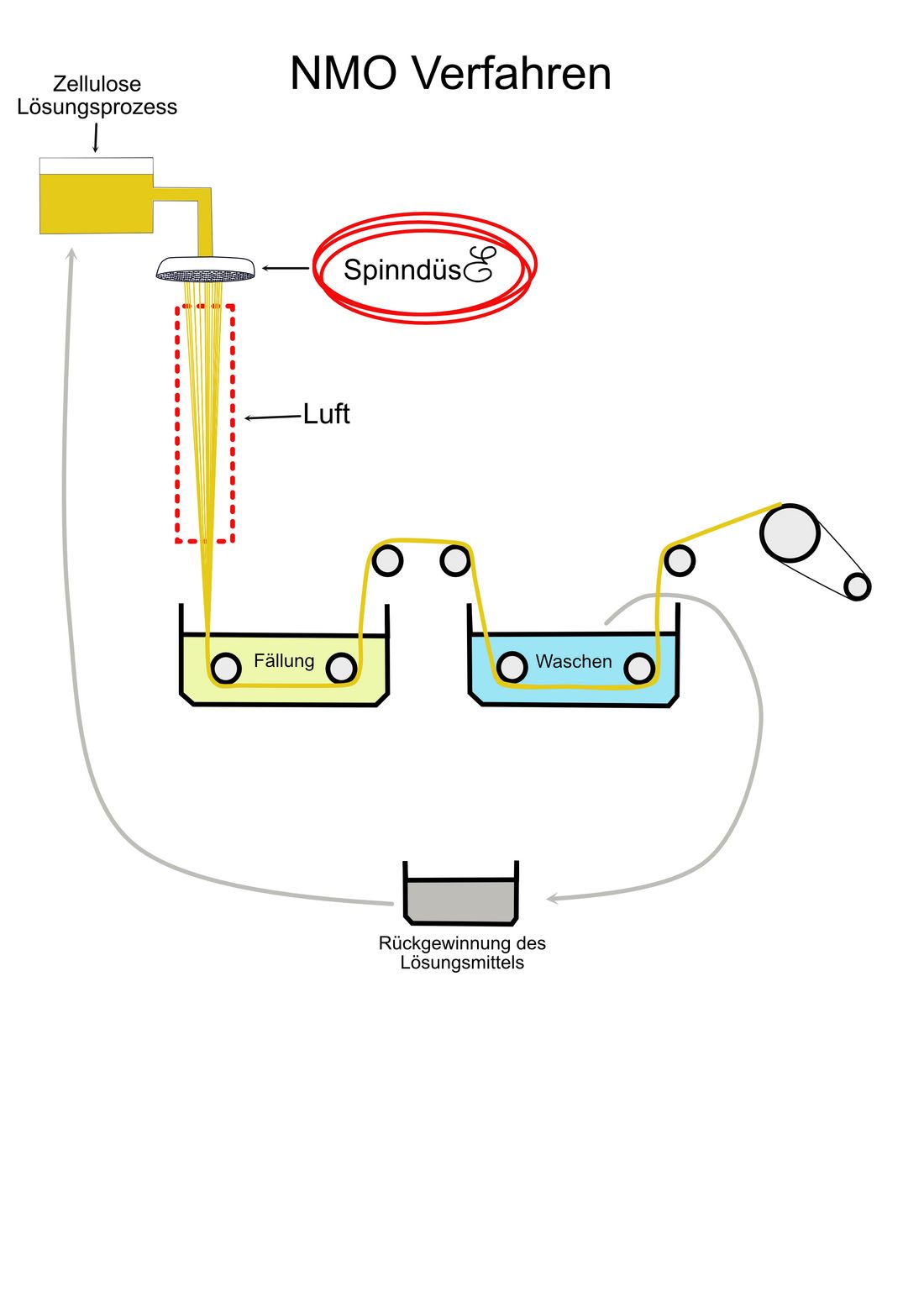

NMO Spinnverfahren

Das spezielle NMO-Produktionsverfahren birgt den Vorteil, dass keine chemischen Stoffe zur Lösung des Zellstoffes verwendet werden. Der Zellstoff wird anstatt des chemischen Lösungsmittels in organischen und nicht toxischen NMO (N-Methylmorpholin-N-Oxid) eingelegt und anschließend durch die Spinndüse gedrückt. Die Anforderungen an die Spinndüse für das NMO-Spinnverfahren sind jedoch anders als beim klassischen Spinnverfahren.

Spinndüsen Merkmale

Wir fertigen die Spinndüsen speziell nach Kundenwünschen an. Sie können je nach:

- Material und Form

- Lochgröße- und form

- Lochverteilung

variieren und angefertigt werden.

Unser Angebot umfasst spezielle Edelmetall-Legierungen, wie Gold, Platin, Rhodium und Iridium. Der Einsatz von hochqualitativen Materialien vermindert das Risiko der Korrosion.

Die Lochgröße unterscheidet je nach Anwendungsgebiet. Im Normalfall liegt der Kapillardurchmesser zwischen 40 µm und 120 µm, in Sonderfällen auch unter 30 µm.

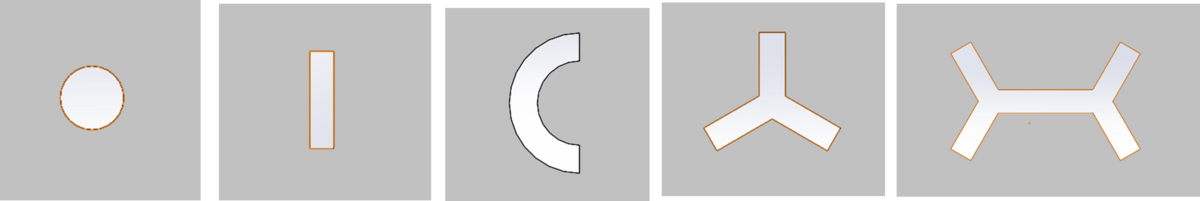

Neben dem gängigen kreisrunden Lochquerschnitt haben wir uns auch auf Profilquerschnitte, wie Trilobal, Dreieck oder Rechteck, spezialisiert. Wir stehen unseren Kunden mit Rat und Tat zur Seite und unterbreiten auch auf Wunsch Vorschläge für die optimale Lochverteilung. Zusätzlich bieten wir, als wirtschaftlichen Ersatz für sehr große Edelmetall-Spinndüsen, auch Cluster-Düsen (Edelstahlplatten mit eingepressten, kleinen Edelmetall-Hütchen) an.

Qualität steht bei uns an oberster Stelle. Nach diesem Prinzip arbeiten wir, daher können sich unsere Kunden bei uns auf gleichbleibende Qualität verlassen. Die Kapillaren werden nach jedem der zahlreichen Arbeitsschritte genau kontrolliert. So verlässt jede Spinndüse unser Haus erst nach einer vollständigen optischen Kontrolle.

Durch unsere innovative und einzigartige Produktionstechnologie können wir unseren Kunden den höchsten Standard im Bereich Spinndüsen garantieren. Der enge Kontakt und ständige Austausch mit unseren Auftraggebern ermöglichen die laufende Weiterentwicklung und Optimierung des Produktionsprozesses.